摘要:超临界二氧化碳循环发电技术采用超临界状态下的二氧化碳代替传统水蒸气工质,由于物性发生巨大变化,质量流量测量与计算方法需重新构建。本文开展了孔板流量计数值模拟研究,使用fluent软件模拟计算了孔板直径比、节流孔厚度、孔板厚度等结构参数对流量系数的影响,结果表明现行标准对超临界二氧化碳并不适用。本文提出了针对超临界二氧化碳工质的孔板流量计结构参数推荐范围,在该范围内绝大多数计算结果相对误差小于2%,并针对入口边缘钝化提出了新修正系数,修正后计算结果相对误差为0.11%~1.85%,满足测量精度要求。

伴随着经济社会的不断发展,我国发电机组在发电效率、能源结构、环境效益等多方面都面临着转型升级的严峻挑战。中国在2007年已经成为全球温室气体第一大排放国家川。习近平总书记在联合国-般性辩论会.上承诺[2],中国碳排放量力争分别于2030年和2060年前实现达峰和中和,作为一种变革性火力发电技术超临界二氧化碳循环是实现能源结构转型进程中的重要手段。

随着“双碳”目标的逐步落实,超临界二氧化碳(温度高于303.98K、压力高于7.38MPa)被广泛应用,其作为工质的布雷顿循环具有极高的热源适用性,可应用于太阳能、核能、余热等多种场景。且由于超临界二氧化碳密度大、黏性小、压缩性好、循环过程无相变,相比于传统水工质,超临界二氧化碳循环珂以实现更高的循环效率,Dostal等[3]指出在透平人口工质温度高于550℃条件下,超临界二氧化碳循环发电系统性能显著高于水循环系统。此外,配合间歇性、随机性强的可再生能源供电以保障社会用电稳定是未来火力发电重要任务,超临界二氧化碳系统灵活性高、能实现完全热电解耦的特点也使其更能满足未来火力发电的深度调峰需求。

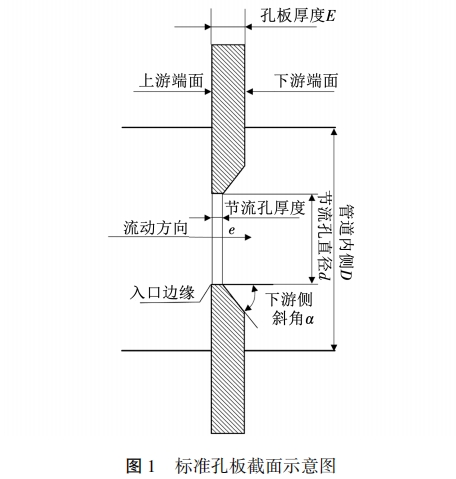

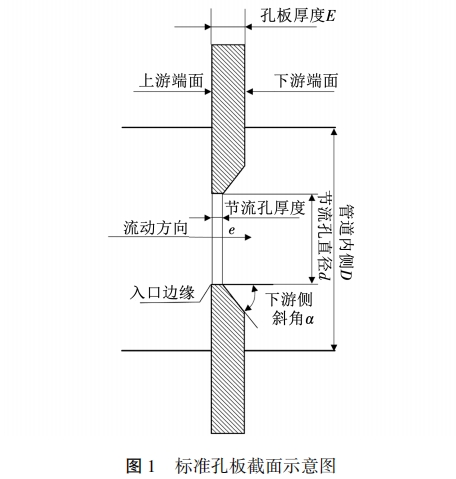

系统内部流动工质流量的正确测量是其得以应用的基础。当前超临界二氧化碳主要用于药物/化学试剂萃取、油田驱油等温度、压力相对较低的场景,而超临界二氧化碳循环系统需要二氧化碳工质达到极高的温度与压力,二氧化碳的密度、比热、黏度等物性参数发生了显著变化,对于该条件下二氧化碳流量测量,传统流量测量方法将不再适用。孔板流量计是--种技术成熟且适合于高温高压流体流量测:量的方法,经过多年发展孔板流量计已形成标准化形式,主要包括两部分,分别是具有直角边缘的-段节流孔,以及在节流孔后具有一斜角的锥形扩流段,其结构如图1所示。然而有关测量超临界二氧化碳循环中工质流量的孔板流量计设计方案,国内外并无经验借鉴。因此需要针对超临界二氧化碳工质的全新特性,探究孔板结构参数的变化对于流量系数的影响,同时验证现有标准中的相关规定对于超临界二氧化碳工质是否适用。.

我国学者采用数值模拟为主,实验验证为辅的研究方式,以水或天然气为研究对象,开展了管径、孔径厚度等结构参数对孔板流量计的影响研究。孔板直径比、厚度等参数会显著影响孔板的节流特性,从而影响流量计的计量性能。当直径比小于0.3时,流量系数随直径比增加而快速下降,当直径比大于0.3时,流量系数逐渐递增,但增速较缓;直径比在0.2~0.8范围内时,流量系数随β增大呈先减小后增大的趋势,并以0.55为分界点,其中β在0.45~0.65之间时可控制误差在3%以内。与直径比不同,流量系数随孔板厚度的变化特性较--致。厚度e增加,流出系数直线上升;林棋等人[4-5]也认为流出系数随缩径孔厚度增大而增大;在模型中考虑了引压管的存在,结果显示,e变化0.15mm时,流出系数变化1.56%;e变化1mm时,流出系数变化2.125%。

近年来的理论知识、不断优化的算法以及不断更新扩充的实验数据库等都保证了数值模拟研究的正确率与精度,因而逐渐成为主流研究方法之一。孔板流量计管道内部介质流动复杂,参数变化剧烈,采用数值模拟方法可以有效捕捉到管道内部的细微变化,因此是孔板流量计研究的有力工具。部分学者利用数值模拟对孔板流量计结构进行了优化设计。利用Fluent模拟了一种半双曲线型的新式孔板流量计,并同时利用牛顿流体和非牛顿流体进行验证,发现这种流量计可使内部介质近似无剪切流动,大大消除了涡流和停滞区等流动结构;研究发现在孔板流量计下游插入-个环可以有效减少压力损失,并利用数值模拟和遗传算法优化结构,可减少33.5%的压力损失,极大的降低了能耗和成本。

因此,本文进行了孔板流量计结构参数对于流量系数影响的模拟研究,包括直径比、节流孔厚度、孔板厚度等结构参数,明确了在超临界二氧化碳工质典型工况下不同结构参数对流量系数的影响,同时将通过现行孔板流量计国际标准文件中经验公式计算得到的结果与数值模拟结果进行比较,提出了针对超临界二氧化碳工质的孔板流量计结构参数推荐范围与推荐设计值,提升了其测量精度。除此之外,还探究了孔板人口直角边缘钝化对孔板流量计测量精度的影响,并据此提出了新的针对现行孔板流量计国际标准文件中经验公式计算得到的流量系数的修正系数。

1.计算模型与模拟方法

1.1模型建立与网格划分

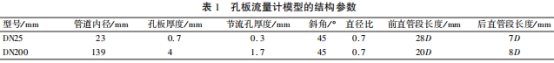

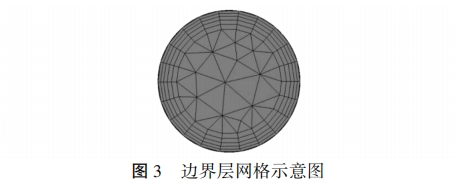

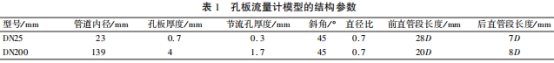

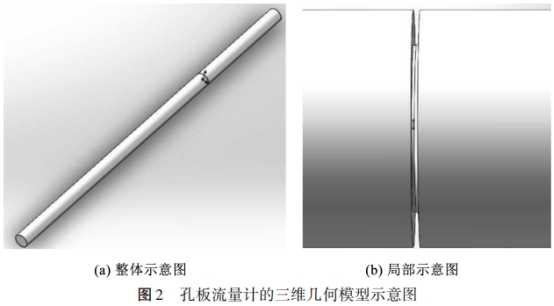

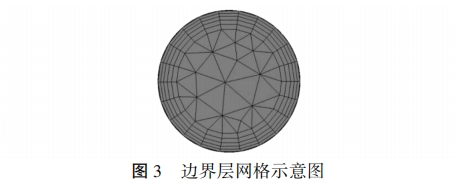

根据标准文件[1]规定的孔板流量计结构设计与参数要求,本文分别建立了DN25和DN200两种管径的孔板流量计,结构参数如表1所示,在后文进行相关研究时均以该表中的结构参数为基础参数,依据该参数使用SolidWorks软件建立了孔板流量计及其前后一定长度管道的几何模型,如图2所示。

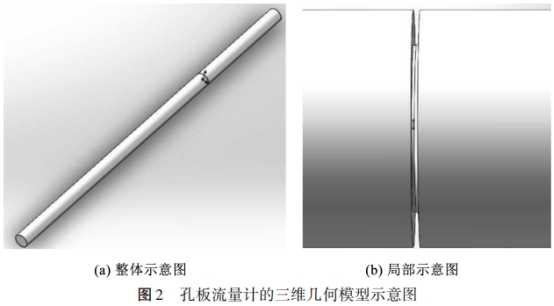

本文采用非结构化网格进行模拟计算,利用AnsysMeshing软件将孔板流量计管道划分为四面体网格和六面体网格相结合的混合形式。除此之外,为了准确捕捉到流场内的细微变化,在介质与管道内壁接触处进行边界层的网格划分,采用平滑过渡法,第一层高度根据面网格和过渡比进行确定,最大层数为5层,增长率为1.2,这时边界层总厚度是变化的,对于复杂流动更有效,结果如图3所示。

为提高节流孔板内部及其到前后取压截面处的模拟精度,利用影响球对孔板前后长度为D的流场范围内进行了局部网格加密,网格数量过少会导致计算精度不足,而过多的网格数量则会无谓地加大计算工作量,降低计算速度。本文对DN25和DN200两种管径不同的管道进行网格数量与计算结果无关性的验证,综合计算精度与计算速度考虑,对于DN25管道,选取网格数分别为956036和1190483时,在各点测出的压力相差均小于0.01%,因此选择划分网格数为956036;对于DN200管道,选取网格数分别为2308874与4328293时,在各点测出的压力相差均小于0.01%,因此选择划分网格数为2308874。

1.2模拟程序参数设置

1.2.1物性参数设置

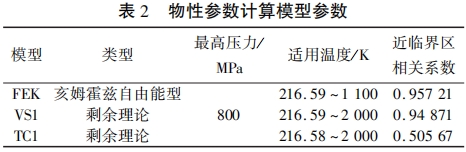

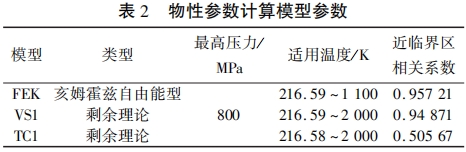

Refprop软件由NIST开发,该软件含有丰富的数据库以及适用于超临界CO,的多个状态方程。本文通过在Fluent软件中激活NISTRealGas模型[川进行调用,计算超临界二氧化碳流体的物性参数。其中物性参数采用FEK状态方程模型计算,黏度采用VS1模型,导热系数采用TC1模型,各模型的相关参数如表2所示。

1.2.2边界条件设置

本文针对超临界二氧化碳锅炉人口处的循环工质进行流量系数测量的数值模拟研究,设置了质量流量人口与压力出口,温度、压力等参数的选取为超临界二氧化碳锅炉入口处工质典型参数,即750K、21MPa。由于循环系统运行于高压环境,管道的压力损失相较而言很小,因此可认为管道压力为恒定.值,压力出口参数设置与人口相同,其余参数保持默认不变;由于超临界二氧化碳锅炉人口处管道一般采取严格保温措施,因此可忽略壁面与工质间的换热,设置为绝热边界。

1.2.3数值模型设置

本文主要模拟超临界二氧化碳工质流经孔板流量计的流动过程,基本方程包含质量、动量和能量输运方程,由雷诺数的定义公式

计算可知本文针对的超临界二氧化碳工况下雷诺数均远大于4000,因此管道内的流动均处于湍流状态,在进行数值模拟时需进行湍流模型的设置,本文选择SSTh-ɷ湍流模型。

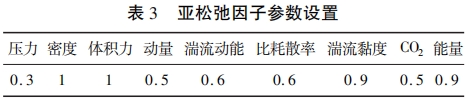

1.2.4求解参数设置

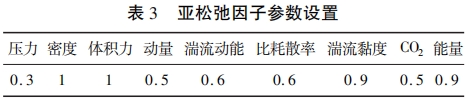

FLUENT中的亚松弛因子主要控制计算过程中每次迭代的变化量,可以通过减少两层次之间计算.结果的差值从而促进收敛。本文设置的亚松弛因子如表3所示。

1.3模型的验证

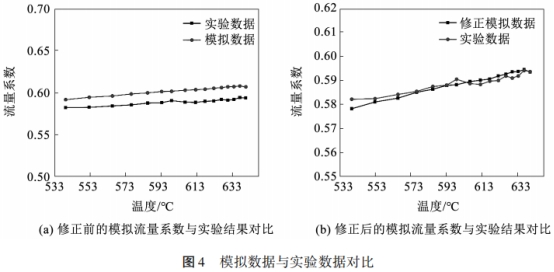

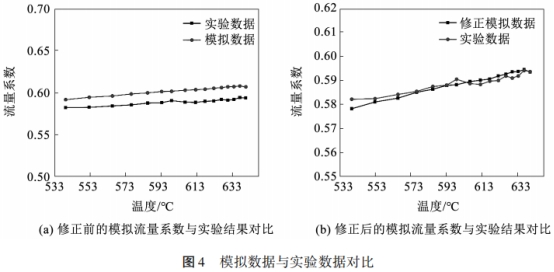

基于上述设置,本文针对温度为535.1~642.5K、压力为19MPa、质量流量为1.28kg/s的实验工况进行了模拟研究,模拟的孔板结构参数、温度、压力、流量等参数以及数据处理方法均与实验保持--致,得到了超临界二氧化碳工质的流量系数。将模拟计算得到的流量系数与实流测量结果进行对比,结果如图4所示。,通过数值模拟得到的流量系数与实验数据总体趋势相似,在数值上均高于实验数据,但相对于实验数据的偏差较小,偏差为1.62%~2.69%。

造成偏差的原因可能有多种,如实验选用测量仪表具有一定的不确定度、模拟参数的设置无法与真实情况完全对应、收敛判据设置不严格等等。为了降低模拟结果与实验数据的偏差,本文分别按各模拟结果相对同工况下实验数据的偏差平均值进行修正。模拟得到流量系数相对实验数据平均增大0.013,因此对模拟结果减去该修正值,修正后相对偏差为0.016%~0.674%。

上述结果说明数值模拟方法与实验结果的一致性较好,因此本文建立的数值模拟方法可用于后续进一步的研究。

2孔板结构参数对流量系数影响

2.1直径比的影响

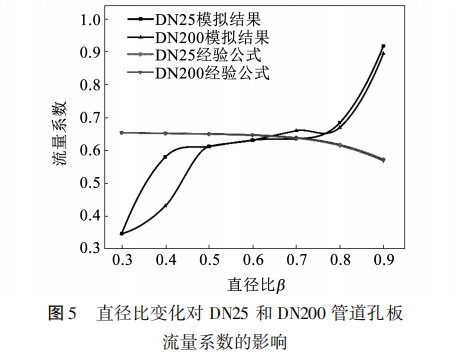

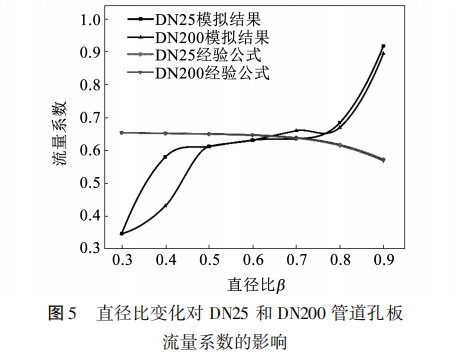

直径比会显著影响孔板对于介质流过的节流效果,改变介质流过的速度、压力等参数,是影响孔板流量计测量性能的首要因素。ISO国际标准中规定,孔板流量计的直径比一般在0.1~0.75内变化,本文分别选取直径比在0.3~0.9之内的7个工况进行了模拟计算,探究孔板流量计直径比对流量系数的影响,得到的结果如图5所示。

对数据进行分析可知:

(1)孔板流量系数随直径比的变化趋势与管径无关。随着孔板直径比增大,DN25和DN200管道内孔板流量系数呈现近似相同变化趋势;上升-平稳-.上升,主要区别在于前者在β为0.4~0.8范围内较平稳、而后者在0.5~0.8范围内较平稳;

(2)标准文件[10]中经验计算公式的结果随直径比增加而逐渐下降,其中直径比在0.3~0.6范围内时下降趋势较平缓,当超过0.6时下降值逐渐增大;

(3)孔板流量系数在β为0.3~0.6时小于经验公式计算值,此范围内使用经验计算公式会使测量结果较真实值大2.45%~47.03%;β在0.7~0.9时孔板流量系数大于经验公式计算值,此时使用经验计算公式会使测量值比实际值小0.5%~60.19%;

(4)当直径比在标准文件[10]规定的0.1~0.75范围内时,孔板流量系数的模拟结果与经验公式计算结果的相对误差波动较大,如对DN25管道而言,β为0.3时相对偏差达到47.03%,而β为0.7时相对偏差仅为0.5%。因此对于超临界二氧化碳工质而言,孔板直径比的选择范围应较标准规定范围缩小;对于超临界二氧化碳工质而言,直径比在0.6~0.7范围内时孔板流量系数的模拟结果与经验公式计算结果的相对误差较小,其中DN25管道相对误差为0.5%~2.45%,DN200管道相对误差为2.27%~3.6%。

2.2节流孔厚度的影响

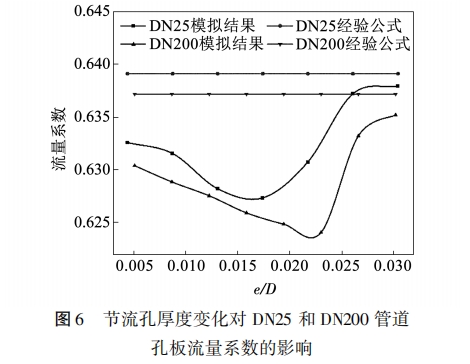

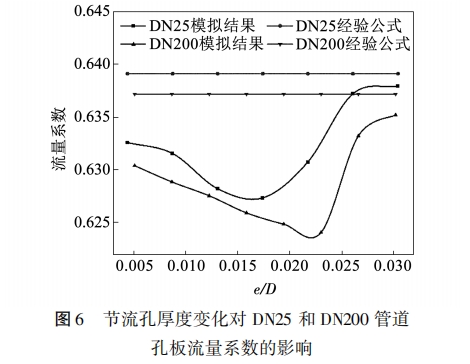

孔板节流孔厚度决定了超临界二氧化碳工质流过收缩管道的长度,是影响孔板节流能力的主要参数之一,会对工质流过孔板的流速、压力等参数产生影响,进而影响测量结果。标准文件[10]规定标准孔板节流孔厚度应在0.005D~0.02D之间,对应DN25管道的e应在0.115~0.46mm,DN200管道的e应在0.695~2.78,本文分别模拟了DN25管道e为0.1~0.7mm、DN200管道e为0.2~4.2mm时超临界二氧化碳工质流过节流孔板的流量系数变化,为便于对比,以e/D为横坐标将结果表示在图6中。

对数据进行分析可知:

(1)孔板流量系数随e/D的变化趋势与管径无关。随着e/D逐渐增加,DN25和DN200管道内孔板的流量系数均呈现先减小后增大的趋势,分别在e/D为0.017和0.023时达到最小值,此后流量系数先急剧增大,随后保持平缓增长;

(2)标准文件[I0]中经验计算公式的结果不随节流孔厚度而发生改变,其中DN25管道的经验公式计算结果略大-一些,模拟得到的DN25和DN200管道的流量系数均小于经验公式计算结果,其中前者的相对误差为0.18%~1.84%,后者的相对误差为0.31%~2.05%;

(3)在标准文件[10]规定孔板节流孔厚度范围内,孔板流量系数模拟结果与经验公式的相对误差均在2%以下,因此标准中规定的孔板节流孔厚度范围可以接受;同时还发现当节流孔厚度超过规定范围一定值后,相对误差仍可接受,甚至相对误差还可能减少,如DN25管道的e为0.6mm、0.7mm时,均超出了规定上限0.46mm,但相对误差分别达到了0.3%和0.18%,因此标准中规定的节流孔厚度范围在针对超临界二氧化碳工质时可以适当扩大,推荐DN25管道孔板节流孔厚度可在0.004D~0.03D内变化,DN200管道在0.005D~0.03D范围内;

(4)基于模拟结果给出相对误差更小时对应孔板节流孔厚度的推荐值,其中DN25管道孔板在e/D为0.004~0.008及0.02~0.03之间,即e为0.1~0.2mm.0.5~0.7mm时,相对误差小于1.5%;DN200管道孔板在e/D为0.005~0.012及0.027~0.03时,对应e为0.7~1.7mm及3.7~4.2mm时,相对误差小于等于1.5%。

2.3孔板厚度的影响

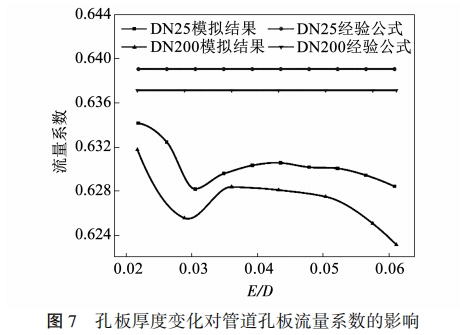

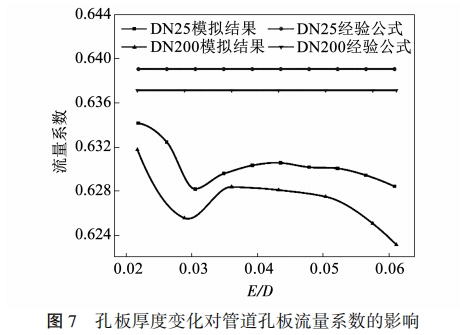

由图1可知,标准孔板在节流孔之后还设置一定长度的锥形扩流段,与节流孔段共同组成孔板的节流段,该扩流段长度也会对孔板的节流能力产生影响,从而改变工质流过孔板后的速度、压力等参数,对测量精度产生影响。标准文件[10]规定孔板厚度E应在e~0.05D之间,对应DN25管道的E应不大于1.15mm,DN200管道的E不超过6.95mm。

本文在保持节流孔厚度不变的情况下,分别设置了不同的孔板厚度用以探究流量系数的变化,其中DN25管道孔板厚度E为0.5~1.4mm,DN200管道孔板厚度E为3~8mm,模拟结果如图7所示。

对数据进行分析可知:

(1)孔板流量系数随E/D的变化趋势与管径无关。随着E/D逐渐增加,DN25管道和DN200管道内孔板流量系数呈现近似相同的变化趋势:即下降上升-平稳-下降,主要区别在于DN200管道内孔板流量系数下降和上升的趋势更加明显;

(2)流量系数经验计算公式的结果不随孔板厚.度而发生变化,其中DN25管道的经验公式计算结果偏大--些,DN25和DN200管道的流量系数均小于经验公式计算值,因此当使用经验公式进行工质流量计算时会造成计算结果偏大;

(3)在标准文件[10]规定孔板厚度范围内,DN25和DN200管道内孔板流量系数与经验计算公式的相对误差均在2%以下,因此标准中的规定范围可以接受,但该规定范围对于超临界二氧化碳工质可适当扩充,如模拟结果所示,当DN25和DN200两种管径的孔板厚度E达到0.06D左右时,虽然已经超出了规定的0.05D这一限值,但相对误差仍小于2%,处于可接受的范围,但依据变化趋势可以合理预测,当孔板厚度继续增加时,相对误差将大于2%,因此建议对于超临界二氧化碳工质而言,孔板.厚度可设置在0.02D~0.06D之间。

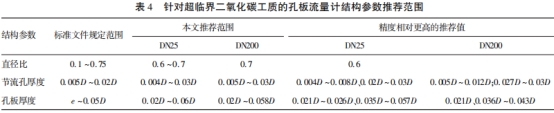

2.4孔板流量计结构参数设计建议

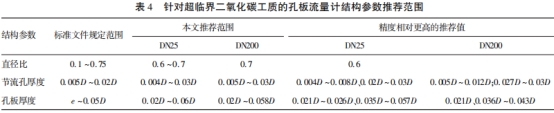

通过对孔板流量计各结构参数的模拟研究,明确了在进行超临界二氧化碳工质质量流量测量时,孔板流量系数随各结构参数的变化趋势与相对误差,本节主要对以上模拟结果进行总结分析,参考《用能单位能源计量器具配备和管理通则》中的精度规定,,给出了针对超临界二氧化碳工质的孔板流量计结构参数推荐设计范围,在该范围内经验计算公式的计算结果可满足2.5精度等级要求,还进一步提出了该范围内精度相对更高的结构参数推荐值,将以上结果与现行国际标准ISO5167-2:2003中标准孔板流量计各结构参数的规定范围进行对比,如表4所示。

可以看出,对于超临界二氧化碳工质而言,标准文件[10]规定的孔板流量计各结构参数的设计范围并不完全适用,其中直径比的规定范围过大,对应的流量系数的相对误差也波动较大,从0.5%到47.03%不等,而当直径比在0.6~0.7范围内时,可将相对误差有效降低至0.5%~3.6%;在标准文件[10]规定的节流孔厚度、孔板厚度等参数范围内,绝大多数流量系数的相对误差可控制在2%以下,因此其规定范围可以继续使用,同时本文的数值模拟结果显示,当孔板的以,上几个结构参数的数值超.出其规定范围时,最大相对误差也仅为2%左右,因此对于超临界二氧化碳工质而言,孔板的节流孔厚度、孔板厚度等参数均可一定程度上超出标准中的规定范围,相对误差也可接受。

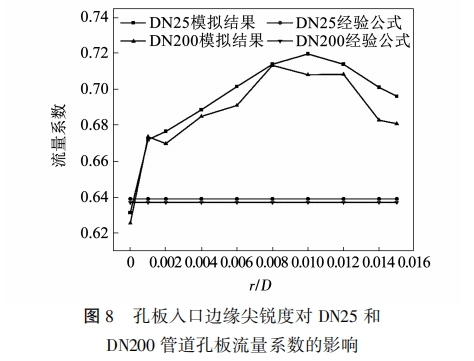

3入口直角边缘尖锐度及其修正系数的模拟研究

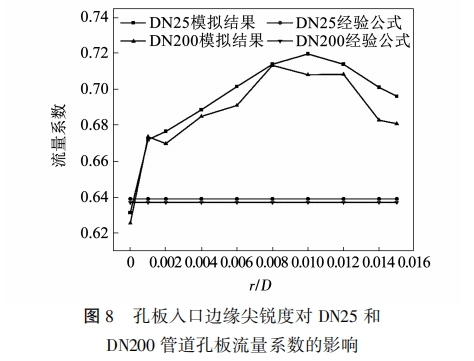

一般而言,孔板人口边缘应该是尖锐的,其与超临界二氧化碳工质首先直接接触,如果其尖锐度不够的话则无法保证对于工质的节流作用达到预期,因而会对测量精度产生影响。在孔板实际工作过程:中,可能存在加工精度不足、工质磨损、腐蚀等问题的存在,造成直角边缘变钝,故标准文件[10]规定,孔板人口边缘的圆弧半径应小于等于0.0004D,在此限值之内的误差是可以接受的,若超过这一-限值,则无法保证测量精度,应进行相应的维修、更换或修正等。本文模拟了孔板人口边缘圆弧半径为0~0.015D时孔板的流量系数变化趋势,结果如图8所示。

分析结果可以得出:

(1)孔板人口边缘尖锐度对于孔板流量系数的影响趋势与管径无关。随着孔板人口边缘逐渐变钝,DN25和DN200两种管道的孔板流量系数呈现近似相同的变化趋势,均随着人口圆弧半径的增大而先增大后减小,分别在r达到0.01D和0.008D时流量系数达到最大;

(2)孔板人口边缘开始钝化时,流量系数显著增加,远大于经验计算公式结果,因此造成使用经验计算公式时得到的工质质量流量相对真实值很小,其中DN25管道内相对误差为5.16%~12.61%,DN200管道的相对误差为5.13%~11.96%;

(3)对于超临界二氧化碳工质而言,当孔板人口直角边缘变钝后,应立即进行相应的处理或流量系数的修正,否则误差将会变得很大。

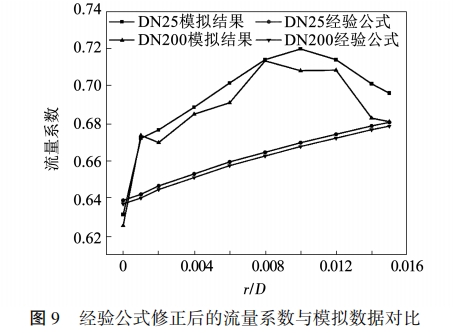

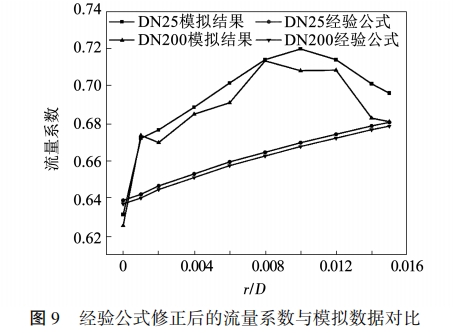

当使用标准文件[10]给出的不同边缘尖锐度对应的修正系数b进行孔板流量系数的修正时,可以--定程度上减少流量系数的相对误差。本文使用表5中的修正系数b对经验公式计算结果进行修正,结果如图9所示。

结果显示,对于超临界二氧化碳工质而言,当使用修正系数b进行孔板流量系数的修正后,仅可使部分边缘圆弧半径对应的孔板流量系数相对误差降低到可以接受的程度,而大部分情况下相对误差仍比较大,如DN25管道多数情况下的流量系数相对误差在4.41%~6.94%之间,DN200管道的相对误差多数在3.74%~7.11%,因此该修正系数b对于超临界二氧化碳工质并不适用。

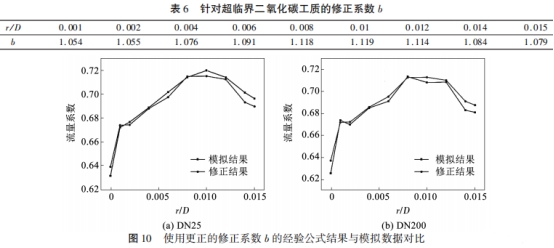

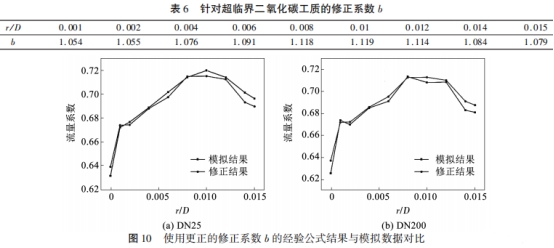

对DN25和DN200管道的模拟流量系数及经验公式计算结果求平均,得到针对超临界二氧化碳工质的不同孔板边缘尖锐度对应的修正系数b,如表6所示。将更正的修正系数应用于模拟数据,结果如图10所示。

可以看出,当使用更正后的修正系数b进行孔板的流量系数经验公式计算结果的修正后,得到的流量系数与模拟结果拟合较好,其中DN25管道相对误差为0.11%~1.21%,DN200管道相对误差为0.11%~1.85%。

4结论

本文开展了孔板流量计的数值模拟研究,探究了孔板的各结构参数对超临:界二氧化磯工质流量系数的影响,基于此给出了孔板流量计结构参数的设计建议,并且探究了人口直角边缘尖锐度对流量系数的影响,得到的主要结论如下:

(1)现行标准文件中的孔板流量计结构参数的规定范围测量相对误差在0.5%~47%的较大范围内波动,对于超临界二氧化碳工质并不适用。

(2)本文针对超临界二氧化碳工质提出了孔板.流量计结构参数推荐设计范围,其中直径比应为0.6~0.7,节流孔厚度应为0.004~0.03倍的管道内径,孔板厚度应为0.02~0.06倍的管道内径,在该范围内绝大多数工况下流量系数的相对误差可控制在2%以下;

(3)孔板人口边缘钝化会使流量系数显著增加,且修正系数b并不能使相对误差降低至可以接受的范围,修正后相对误差仍有约3.74%-7.11%,本文针对不同工况提出不同修正参数,修正后经验公式的相对误差降低为0.11%~1.85%。

本文来源于网络,如有侵权联系即删除!