摘要:基于热传递原理,设计了一种大量程气体流量传感器。 采用FLUENT进行结构的仿真.结合权重法确定传感器的结构模型。研究了传感元件的温度特性.确定了传感器的工作状态。设计了传感电路,对传感器进行了自动温度补偿。测量中采用两种不同的测量原理.使传感器能够检测微小流量和中、大流量.提高了传感器的测量范围。实验结果表明该传感器测量流量量程为0.14 m'/h~ 130 m'/h,测量误差优于1.5%。

热式气体流量传感器是利用热传递原理实现对气体质量流量的直接测量",其按结构可分为热分布型和浸人型。热分布式型气体流量传感器可测量低流速微小流量鬥;浸人型气体流量传感器主要应用于中、大管径的较高流速测量,而对于低流速气体的测量精度和灵敏度都较低。采用5个热电阻PT1000 集成于同-基片的传感元件,通过传感电路设计,使得气体流量传感器在小流量时采用热分布型测量原理,在大流量测量时采用浸人式测量原理,从而实现了流量的大量程测量。同时,由于该传感器放置在管道内部,因此传感元件周围的流场及流速大小将较大影响流量测量的性能。因此,首先对传感器结构进行仿真,通过.Solidworks软件设计传感器的9种结构模型引,采用FLUENT仿真技术获得不同传感器结构模型的管内流场等速线水平剖面图及管内传感元件截面的面平均速度,并结合权重法对仿真数据进行处理,确定传感器系统结构模型。然后研究了传感器的温度特性[4],设计了传感测量电路,实现对气体在大量程范围内流量正确的测量。

1测量原理

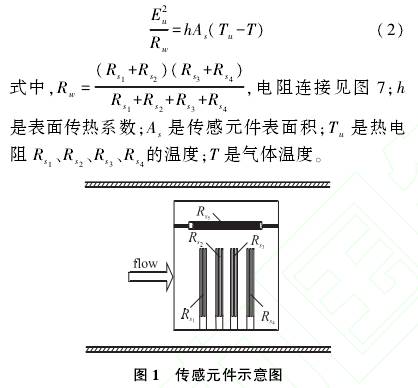

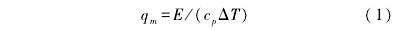

气体流量传感器是在不同流量段分别采用热分布型和浸人型的测量原理。热式气体传感器的传感元件置于管道中心[5],传感元件如图1所示。管道中没有气体通过时,管道内的温度场是对称的。热电阻R.、R。、R、R, ,作为热源和温度传感器,R。用于气体介质温度的测量。当有微小气体流过时,上游热电阻R.R,的温度下降比下游热电阻R、R,明显,气体将上游的热量带到下游,引起3管道内部温度场变化61,则气体的质量流量

式中E为单位时间内输出流量计的电功率,c,为被测气体的比定压热容,ΔT为上下游温差

随着气体流速的增加,气体的流动引起热电阻Rs1、Rs2. s3、Rs4、温度的变化,电路提供给四个电阻的3电功率等于气体流动对热换流带走的热量,即

2热式气体传感器系统结构的设计

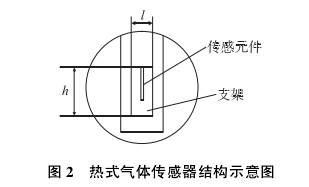

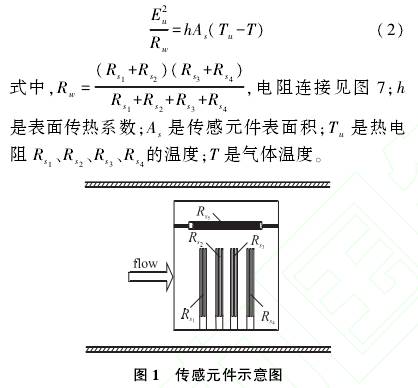

由于传感元件通过圆柱形支架固定在管道内部,圆柱体开一矩形孔用于传感元件测量气体流量,见图2所示。传感元件周围的流场对传感器的灵敏度和重复性影响较大。同时,传感器的压损也是一个重要的评价指标。因此,需要对传感器开孔尺寸进行仿真研究,以获得理想的结构.

首先采用Solidworks软件对气体传感器模型进行建立,管道口径为50 mm,管道长度为130 Imm,管道中支架为小圆柱体,直径为12mm[7].

将网格文件导入FLUENT软件进行仿真并保证各模型有相同的边界条件,设定管道内流体介质为空气,人口速度取10 m/s,根据式(3)求出管道雷诺数Re=337 84, 因此粘性模型为k-epsilon。 为了防止壁面有边界层使得流体粘附管道,壁面选择Moving wall。

式中V为入口速度,D为管道直径,η, 为压强为101.325 kPa、 温度为20 C的条件下空气的运动黏度根据式(4)计算出湍流强度1=4.345%[8]。

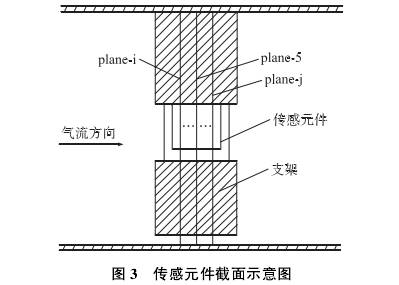

气体传感器插入管道中测量气体的流速,会对气体的流场有一定的扰动,不同的传感器模型对流场的扰动也不同[9]。因此需对传感器模型的尺寸进行设计仿真,选择最佳模型。如图2所示,传感元件置于管道中,传感元件长7 mm,宽2.4 mm,厚0.15 mm。设计矩形孔的尺寸,1分别取3 mm、4 mm、5 mm,h分别取9 mm、10 mm、11 mm,共9种模型,研究不同模型对流场产生的影响。

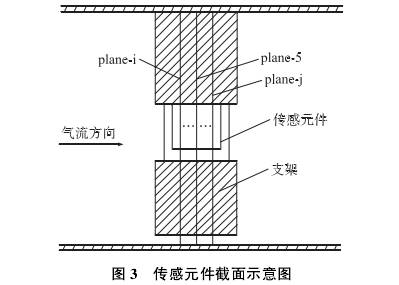

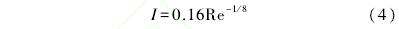

采用FLUENT软件10-1]1分别对这9种模型设置相同的边界条件,进行数值模拟计算。分别计算传感元件不同位置的平均速度。选取传感元件中心截面的编号为plane-5。按轴向方向在plane-5前后分别依次取5个截面,前面两截面平行距离为0.24 mm,分别编号为plane-0, plane- 1, plane-2...共11个截面,如图3所示,这些截面上的面平均速度可通过数值计算获得。

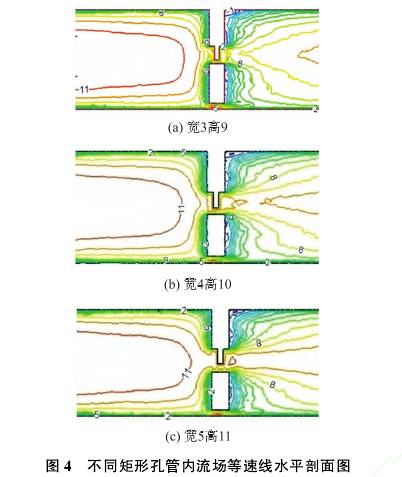

图4所示为几种矩形孔的管内流场等速线水平剖面图

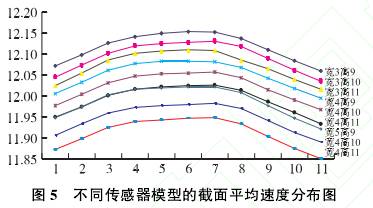

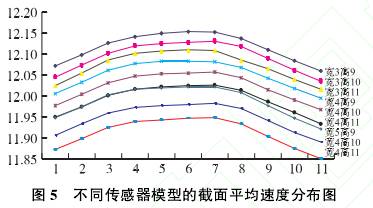

从图4可以看出,矩形孔的面积越大,传感器前后的漩涡区越小,流场分布均匀,这是因为矩形孔的面积越大,对流体的阻碍作用越小,对管道内的流场影响越小[12]图5表示9种不同传感器模型11 个截面的面平均速度分布图。

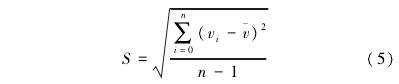

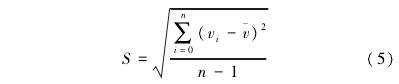

从图5可以看出,矩形孔的面积越小,其面平均速度越大,但对流体的阻碍作用变大,使得流体的能量损失多。对于管内的传感元件,11个截面的面平均速度分布越稳定,管内速度分布的变化越小,对流场的扰动越小。由式(5)贝塞尔公式求出标准偏差,度量数据分布的分散程度

式中v;分别为第i截面的面平均速度,0为11 个截面平均速度的平均值,n为11。

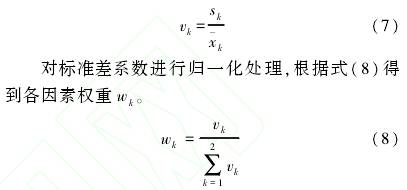

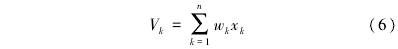

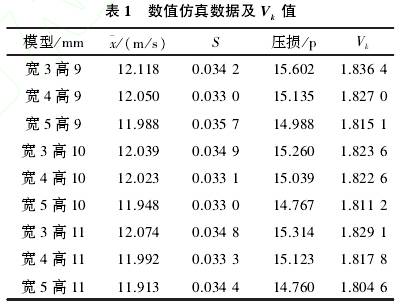

表1为9种不同传感器模型的0值、S值和压损,这三个因素决定了传感器模型的尺寸选择,0值越大则量程比越大,S值和压损越小则流体通过传感器时损失的能量越小,流体分布也越稳定。从表1可以看出,矩形孔的面积越大,值越小,而s值和压损越小。可以看出压损最大值与最小值相差约0.84 p,且对传感器评定影响不大,在评定时可以忽略压损这个因素,因此可通过权重[1”]来评定0值和S值在整体评价中的相对重要程度,并根据式(6)计.算出综合评价值,从而确定传感器的模型

式中Vk为综合评价值,wk为权重,xk为各因素的数值,k=1,2,3,4,5,6,7,8,9。

用算术平均法计算各因素的平均数x。和标准差sk,根据式(7)计算出各因素的标准差系数,它反映各因素的相对变异程度

根据式(7)、(8)计算出二个因素的?k值和wk值,并根据式(6)计算出9种模型对应的Vk 值,如表1所示口

根据表1的V,值,可以确定宽3高9的模型为最佳模型。

3传感元件温度特性的研究

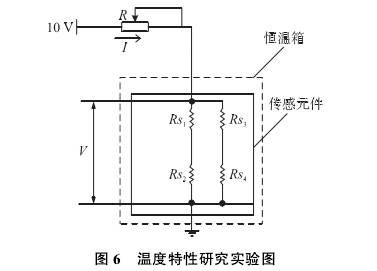

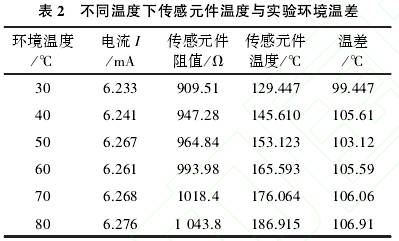

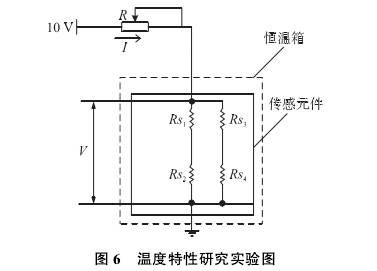

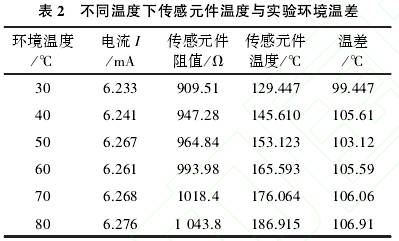

气体经过传感元件表面时会带走热量从而引起测量电路电压信号的变化,当传感元件上的热电阻Rs1、Rs2、Rs3和Rs4与气体温差较小时,传感元件灵敏度会降低,但电流过大时会损坏传感元件并增加电路的功耗,因此需对传感元件的温度特性进行研究4],图6为传感元件温度特性研究实验图。

传感元件放置在温度可调的恒温箱中,电路加恒定的电压10 V ,在不同的工况条件下调节电位器的大小使电流保持恒定,并测量传感元件的电压V,然后计算传感元件相应电路的阻值和工作温度。实验中恒温箱型号为GHX高温恒温试验箱,电压由可调直流稳压电源提供,型号为MPS- 3003L-3,电压表型号为VC9807A。首先从低到高调节恒温箱温度并调节电位器大小使电流接近于6.2 mA,同时测量对应温度下热电阻两端的电压。在同一温度记录3个数据,将这三个数据平均后计算出该温度下热电阻的阻值,同时计算出传感元件的工作温度和环境温差。实验数据见表2所示。

从表2可以看出,在电流恒定时,环境温度越高,传感元件温度也越高,但是与环境温度之间的差值基本恒定在100 C,此时传感元件灵敏度高且电流小而不会对传感元件造成损坏,以此作为设计测量电路的依据。

4传感电 路设计

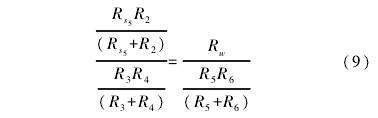

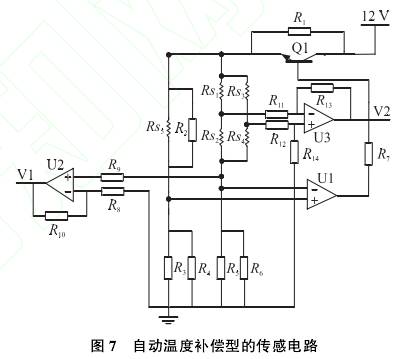

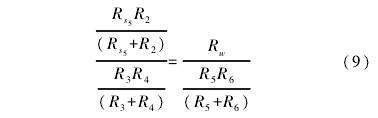

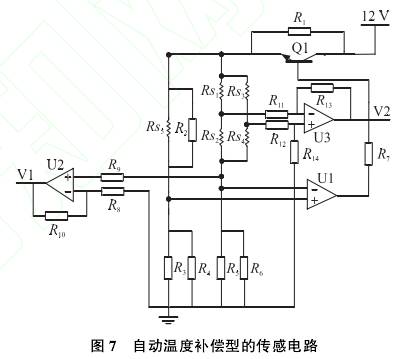

一种新型的流量传感电路,如图7所示。传感元件由热电阻R, R,R、R,、R.,构成,与精密电阻R2、R3、R.、Rs、R。构成惠斯通电桥,该电路能实现温度补偿,并能检测管道中气体的方向。电路中精密电阻R2与热电阻R并联不仅防止通过R..的电流过大,而且可提高温度补偿的准确度。为了使传感元件输出与气体温度无关的稳定电压,理想情况下在任何环境温度下应满足式(9)。

工作时将气体传感器放入测量管道中心,当有微小气体流过时,上游热电阻R,,、R..的温度下降比下游热电阻R,、R明显,气体将上游的热量带到下游,热电阻温度场变化引起电压信号V2变化,V2反应了微小流速气体的流量。当管道中有中高流速气体通过时,热电阻R,、R,、R,、R.构成的热电阻R。的热量被气体带走而引起阻值变化,从而导致传感电路的电流发生变化,热电阻R。用于温度补偿。通过测量热电阻R。R,.和精密电阻构成的惠斯通电桥的输出电压V,即可反应此时管道中气体的流量。

5气体流量实验研究

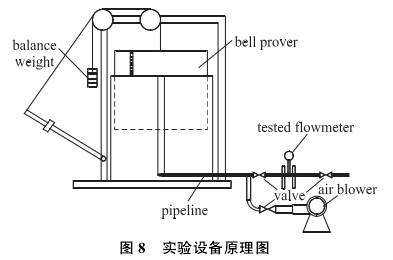

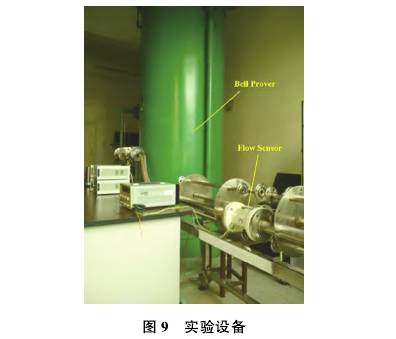

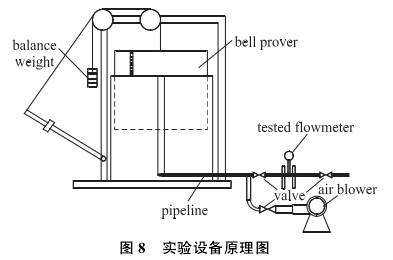

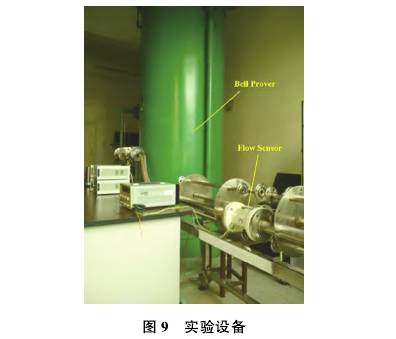

运用钟罩式气体流量标准装置进行气体流量测试。装置运用鼓风机进行钟罩的充气,三个阀门用于控制气体流动。该设备的测量不确定度为0.5%,其能够供给的流量范围为0~220 m'/h。设备原理图如图8所示,实物图如图9所示

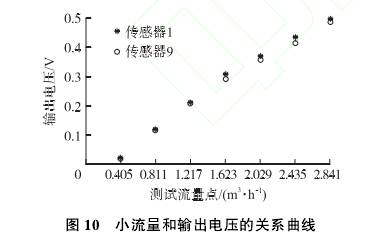

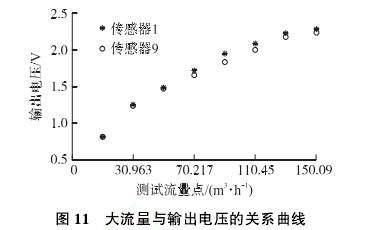

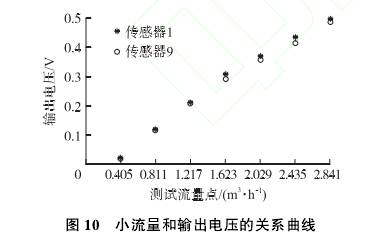

按照表1的仿真结果,本实验选用评价值相差较大的两个传感器进行实验,即传感器1和传感器9,其对应的开孔尺寸分别为宽3高9和宽5高11。

由于不同的流量范围测量原理不同,流量测量实验分为2部分,其中小流量的测量范围为0.405m'/h~2.841 m'/h。在不同的流量点对输出电压V2进行三次测量,获得流量与平均输出电压的关系曲线如图10所示。传感器1在小流量测量中,不同流量与输出电压关系为星形点,测量重复性最大值为0.5%。传感器9在小流量测量中,不同流量与输出电压关系为圆形点,测量重复性最大值为0.8%。比较传感器1和传感器9的输出特性,可知传感器9由于开孔略大,输出的电压值略微偏小,而且重复性略大于传感器1,与仿真的结果相同。

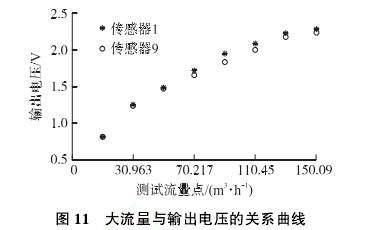

随着流量增加,对传感器在2.841 m'/h至130.3 m'/h范围内进行流量实验。在不同的流量点对输出电压V进行三次测量,获得流量与平均输出电压的关系曲线如图11所示。传感器1的不同流量与输出电压关系为星形点,测量重复性最大值为0.5%。传感器2的不同流量与输出电压关系为圆形点,测量重复性最大值为1%。如图11可知传感.器9的输出电压值略微偏小,与表1的与仿真的仿真数据相吻合。

传感器1具有较好的输出特性和测量重复性,与仿真结果--致。因此,以下对传感器1进行具体分析。

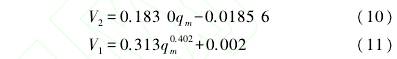

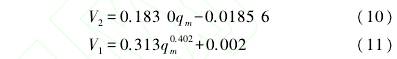

运用MATLAB拟合电压与流量之间的关系公式[ 16],得到传感器1的数据模型:

式(10)和式(11)所示的数学模型分别用于测量小流量和大流量。通过拟合数值和输出电压可计算得到最大偏差Amre由式(12)可计算得到拟合Lmax误差γYL°

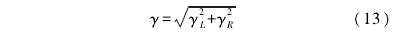

其中ym为最大流量点的电压。在小流量时拟合误差为1.42%,而在大流量时为1.40%。由于传感器1的重复性最大值YR均为0.5%,由式(13)可以计算得到测量误差.

由式(13)可得在小流量范围内最大测量误差.为1.50% ,在大流量范围内为1.49%,由此可认为测量误差为1.50%。对造成误差的主要原因有气体扰流,流场分布和气体湿度等。另外,传感器的热辐射和热传导同样会造成测量误差。

由实验可得,传感器能够在0.4 m'/h至130m'/h的范围内测量气体流量,其重复性优于0.5% ,测量误差为1.5%。

6结论

热分布型和浸入型相结合的热式流量测量方法,设计了一种大量程气体流量传感器。通过FLUENT仿真技术和权重法确定最佳传感器的结构模型,研究传感元件的温度特性,提出了气体介质温度的自动补偿方法并设计流量传感电路。实验结果表明,该传感器测量量程为0.4 m'/h~130n2/h,测量误差优于1.5%,扩大了热式流量传感器的流量测量范围。

以上内容源于网络,如有侵权联系即删除!