摘要:基于脉动流对孔板流量计影响的基本原理,介绍了孔板流量计在脉动流测量中产生误差的原因及误差的分析方法.针对实际过程,复杂脉动流对孔板流量计测量误差影响,得到复杂脉动流条件下孔板流量计计量误差的估计方法和应用时应注意的问题.

基于国际上的多年研究成果,国际标准化组织ISO在一些文献中明确提出,减小流动的脉动幅值是保证流量测量准确的前提[1~3].在实际生产中,旋转式、往复式或各种可运动传送设备的使用,使工业管道中脉动流动大量存在.但是,多年来国内对于脉动流条件下流量的准确测量的研究尚未充分进行.许多行业和地方在脉动流条件下,直接应用流量计进行测量,使计量值产生很大误差.近年来,随着各企业和部门对计量精度更高的要求,脉流条件下流量计测量精度问题越来越受到重视.

1脉动流对孔板流量计的影响

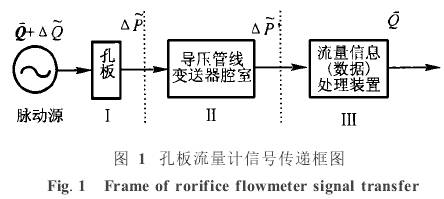

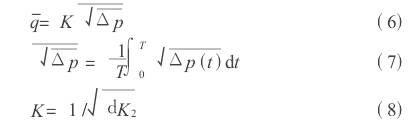

当流体流过节流元件时形成的差压信号的脉动幅值满足下式时,可视为稳定流动[1].

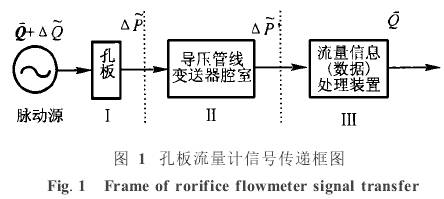

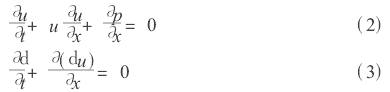

式中:Δp’p,rms为孔板、喷嘴或文丘利管等一次元件产生的差压的根平均平方值;Δpp为差压的时间平均值.在脉动流状态下,孔板流量计测量值相对于真实平均流量值的示值误差的产生主要考虑因素如图1所示[2,5].

1.1对孔板上下游取压孔处产生差压信号的影响

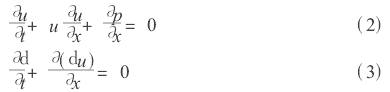

假设[2、3]:1)在流体流过孔板时,仍是一维流动;2)在脉动周期内流体的流线形状不发生改变.对于不可压缩流体,根据动量方程和连续性方程

式中:d为流体密度;u为流体速度;p为流体在管中所受的压力.沿孔板上下游取压孔之间轴向长度上积分,可以得到孔板前后差压Δp(t)与流过孔板的脉动流之间关系式[3]为

式中:K2为脉动流工况下孔板的流出系数C(或流量系数T);K1为脉动流工况下流体流过孔板产生的瞬时惯性加速作用的系数.分析式(4)物理意义[5]可知,脉动流在孔板上下游取压孔处产生的差压信号的变化主要从以下几方面来考虑:

1)孔板本身固有的输出(差压)与输入(流量)之间存在的非线性关系,在脉动流状态下,依然成立.

根据国外已有研究成果[4],脉动流动的任一瞬时都可视为暂时的稳定流动.整个脉动流动是这些“瞬时稳定流动”随时间变化的流动之“和”.此时,瞬时流量q(t)可以根据相应的差压值Δp(t)按式(5)求得.

而真实的平均流量`q可通过取时间平均得到,即

且,K2是孔板在稳定流动情况下的流量系数(或流出系数)值.

2)在脉动流动状态下,流体通过孔板时的瞬时惯性作用,需要有一部分附加的压力差(除了在稳定流动情况,需要的那部分使流体通过孔板时的传递加速作用外),来实现流体加速流动.

因此,可认为在脉动周期任一时刻孔板产生差压信号Δp(t)由两部分构成.一部分是流体通过节流孔时迁移加速所产生差压,理想情况下这部分差压就与该瞬时脉动流量质量相同的流体在稳定流动时产生的差压Δp(t)s相同;另一部分是由于克服流体惯性以实现流体瞬时加速,即dq(t)/dt引起的额外差压Δp(t)t.

3)在脉动流动状态下,孔板的流量系数T(或流出系数C)可能产生的变化,对流量示值误差会产生一定影响.关于这部分影响可能带来附加误差的讨论,需要建立在对流体流动分布廓形研究的基础之上,研究过程比较复杂,国内外对此尚无明确结果.

1.2导压管线及差压变送器腔室引起差压信号的畸变所带来的附加误差

1)上下游取压孔与差压变送器之间通常有一定的长度差压传输管线,还有一些接头和隔离阀等器件,它们的结构常不一致,上下游导压管线也不一定完全对称.当脉动压力波在其中传播时,由于反射、叠加引起压力波的畸变会导致流量示值的误差.

2)在工业生产中使用的差压变送器为使测量信号平稳,都有一定的阻尼和延时环节.但在脉动流的测量中,这种阻尼和延时作用会使测量的脉动信号失去脉动特性,产生一定的失真.

1.3差压——流量计算方法所带来的附加误差

大多数工业流量计主要是用于稳定流动状态下的测量.为了提高计算速度和工作效率,计算流量时,采用对差压信号Δp(t)先平均、后开方的流量计算方法.在脉动流动状况下,上述方法将使流量计计算值高于实际流量值,引起流量计量的附加误差Ei[3,4]

综上所述,脉动流动条件下,孔板流量计测量的附加误差组成形式如下:

式中:E为孔板流量计的总附加误差;E0为孔板元件处产生的附加误差;E1为仪表引压管线上产生的附加误差;Et为差压变送器产生的附加误差;Ei为采用不同的数据处理方法产生的附加误差.

2脉动流工况下孔板流量计示值误差的估计

为准确测量脉动流动,必须尽量减小脉动流条件下孔板流量计的附加误差.根本措施是设法消除流体的脉动或使幅值减小到一定阈值以下[1].当脉动流状态不可避免时,孔板流量计测量误差的估计可分别予以考虑.

2.1孔板处产生的附加误差(E0)

当脉动幅值低于ISO/TR3313中的规定,并忽略流量系数的变化,且能够快速测量孔板前后的差压Δp(t)时,脉动流在孔板元件处产生的附加误差(E0)可按下述方法给出.

在满足ISO/TR331规定的阻尼和安装条件的前提下,根据测得的阻尼后的脉动差压值,按ISO5167给出的公式来计算流量值.

按ISO/TR3313规定,当(Δp’p,rms/Δpp)≤0.58时,对于不可压缩流体,上述计算得到的流量值与实际的平均流量值之间将有一个正的系统误差E0,其计算式为

式中:Δpp是在脉动流条件下测得的差压的时间平均值;Δp’p,rms是差压脉动分量的均方根值.

2.2引压管线及差压变送器的响应特性影响产生的附加误差(E1和Et)

1)从取压孔到差压变送器的导压管线应尽可能的短,结构上尽量对称;2)连接到差压变送器小腔室的导压管线直径不能有突变;3)差压变送器的响应频率足够宽,这样才能使导压管线阻尼和差压变送器动态响应对脉动信号畸变的影响最小.

如果导压管线和差压变送器的影响不可避免,根据文献[4],以上两种因素对于脉动流测量的影响没有明显的趋势;偏差分析结果表明,正负偏差都存在;相对于K0L的变化以正偏差居多(波数K0=2πf/T0,T0为平均声速,L为导压管线长度);流量值的偏差亦有正有负,但以正差为多.因此,要具体分析两种因素的影响作用,必须根据实际情况,由实验确定.

2.3由计算方法的影响产生的附加误差(Ei)

在满足了ISO/TR3313规定的安装条件和要求的前提下,假设没有差压信号的畸变和失真.此时,脉动流动的流量计算公式,必须采用先开方后平均的计算方法,以消除由于计算方法带来得附加误差.

2.4复杂脉动流条件下的研究

以上讨论为在单脉动源和周期脉动流,且脉动幅值在一定范围的条件下,脉动流对孔板流量计的影响.工程实际中,脉动往往是多脉动源,且周期及幅值不定,为复杂脉动流状况.因此提出一种工程实用方法来讨论复杂脉动流对孔板流量计的影响.

复杂脉动流动状况对孔板数量计影响,所得到的并经过现场标定的压缩机排量为参考,将一次、二次仪表所造成的误差综合考虑分析,估计孔板流量计在复杂脉动流条件下所产生的示值误差,并以“点”检验的方法作为对理论.

3测试及结果

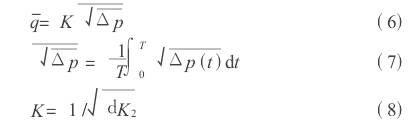

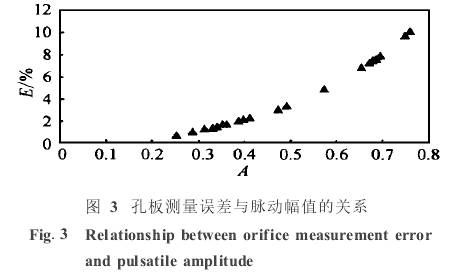

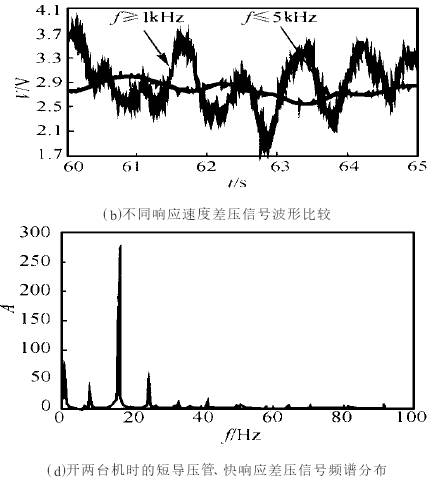

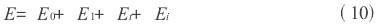

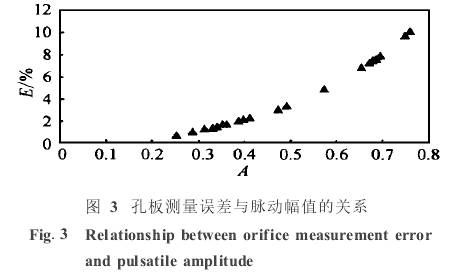

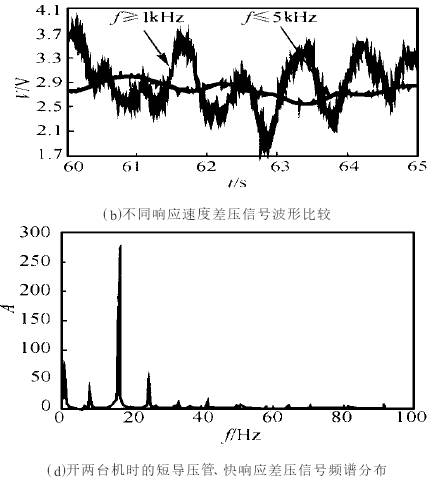

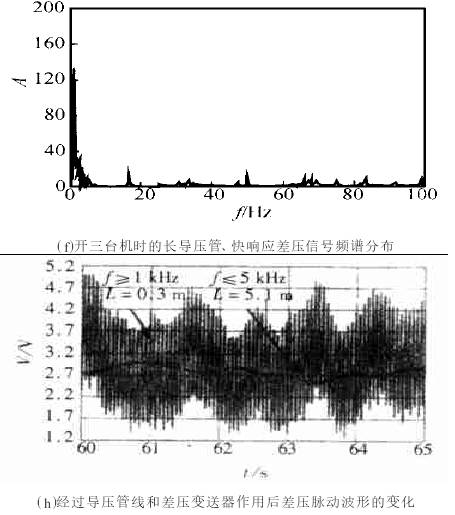

导压管线和差压变送器响应速度对脉动测量的影响.实验方案如图2所示.采用短导压管、快速差压变送器及长导压管、快速差压变送器和长导压管、慢响应差压变送器进行测试,得到关于不同导压管线和差压变速器影响的数据.见图3~图6.

实验测试中用200Hz的采样频率对现场两条输气管线上孔板两端的差压Δp(t)信号进行记录.

3.1测试结果及数据分析

脉动幅值Δp’p,rms/Δpp:用快速响应差压变送器测得孔板两侧差压信号脉动幅值为0.2~0.7.

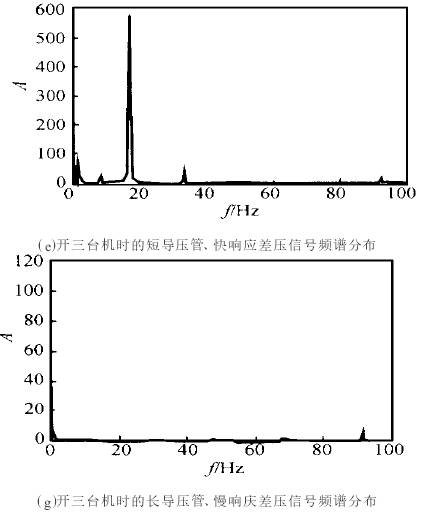

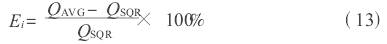

脉动频率f:应用傅立叶变换分析快速响应差压变速器测得的孔板两侧的差压脉动信号,可得孔板两侧的差压脉动信号的主要频率为16.7Hz(如图4c、d和e).这一频率与压缩机的转速500r/min(双缸压送)完全吻合.证明孔板两侧压脉动信号的特性,主要是由压缩机的工作状态所决定

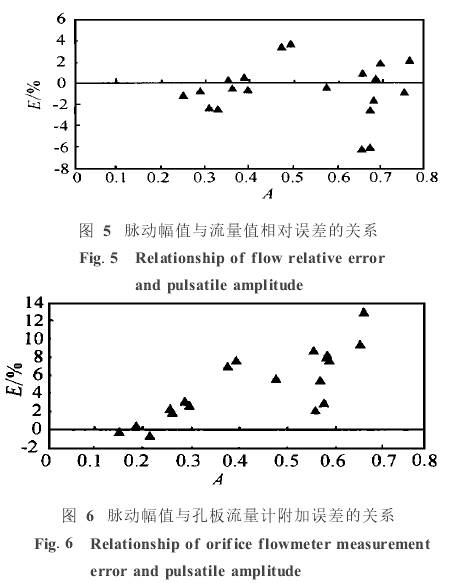

3.2脉动流对孔板测量影响的误差估计

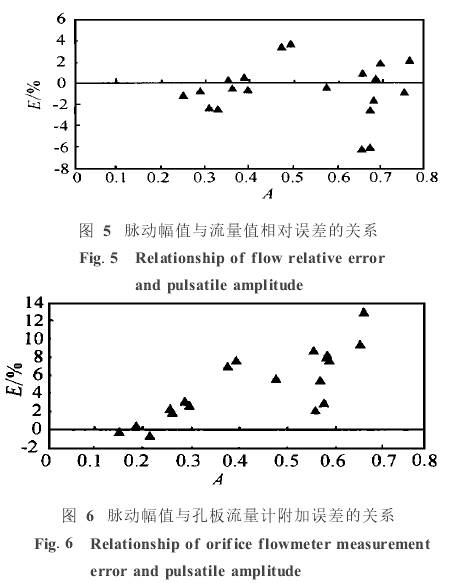

在计算流量的基础上,采用式(11)来估算孔板测脉动流时的测量误差.由图3可见,脉动流动状态下,在不考虑导压管线和差压变送器响应特性对测量的影响时,附加误差E随脉动幅值A的增大而增大.可以得到脉动流动造成差压信号的脉动,所带来的附加误差基本上在+1%~±10%范围内.

3.3导压管线及差压变送器影响的估计

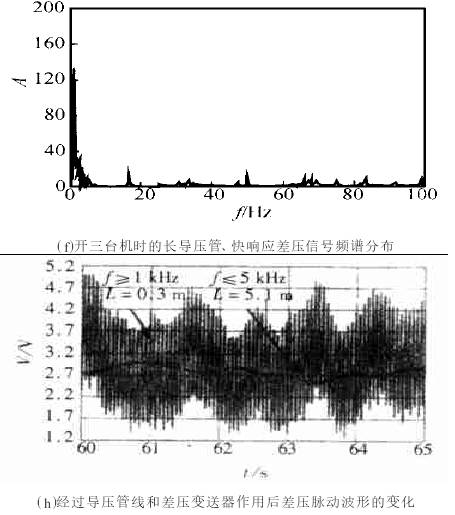

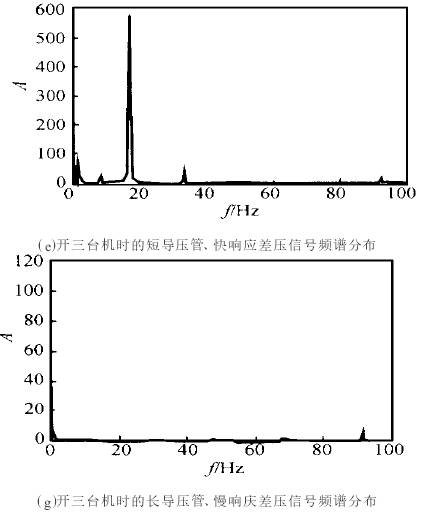

图中不同测试条件下的差压信号的波形和频谱分布如图4所示.图中L为导压管线长度,f为差压变送器响应频率.

1)导压管线的影响.从图4a、e和f中可见,由于导压管线的作用,16.7Hz的信号几乎完全被滤波,但低频的信号还十分明显,信号产生较大的失真,差压信号脉动程度减弱.

2)差压变送器响应特性的影响.从图4b、f和g可见,孔板两侧经过一定长度导压管线的差压信号,由不同响应速度的差压变送器转换成电信号后,差压脉动信号的波形进一步变化.经过慢响应速度的差压变送器之后的差压脉动信号,脉动幅值A和脉动频率都有所下降.原有主要频率16.7Hz完全被滤波,信号变化更加平稳,频率集中范围主要在0~2Hz.

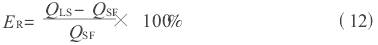

3)导压管线与差压变送器的综合效应.从大量的实验数据可见,孔板流量计系统由于导压管线和差压变送器的影响,所得差压信号已与孔板两侧真正的差压信号相差甚远(如图4h).由于差压信号的变化影响到累计流量的计算值也产生一定误差(如图5).其中相对误差表示的是两套测试系统累计流量之间的相对误差ER.

式中:QLS为经长导压管线(L=5.1m)和慢响应(fC≤5Hz)差压变送器后变化的差压信号计算得流量值;QSF为经短导压管线(L=0.3m)和快响应(fC≥1kHz)差压变送器后未变化的差压信号算得的流量值.

3.4流量计算方法的影响

采用两种算法的相对误差Ei,所用计算公式为

式中:Ei为两种算法的相对误差;QAVG为采用先平均后开方算法计算的流量值;QSQR为采用先开方后平均算法计算出的流量值.

3.5孔板流量计总的测量误差的估计

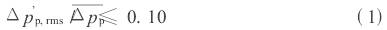

综合以上分析,根据式(10),可以得到脉动流条件下孔板流量计测量的附加误差E.结合现场实际情况,可以得到图6所示现场条件下孔板流量计附加误差与脉动幅值的关系.

4结语

通过分析得知,实际管道系统中,脉动流动对孔板流量计一次元件(孔板)及二次仪表计算方法的影响趋势明显,所产生的误差为正误差.而导管线和差压变送器对脉动流测量的影响,由于受现场条件和工作状态所限,结果数据分散,没有明显的趋势,产生的误差有正有负.因此工程设计当中应充分考虑脉动流对流量计的影响,按照ISO/TR3313的要求,在孔板前采用有效措施将脉动流动阻尼为稳定流动,或使其脉动幅值降到一定阈值以下,并按规定选用符合脉动流测量要求的流量计.

以上内容源于网络,如有侵权联系即删除!