摘要:通过CFD流体软件对内锥流量计压力损失进行了数值模拟,实验介质为汽油与柴油的混合物。内锥流量计和孔板流量计经常使用于流体计量,在保证两种流量计流通面积相等的条件下,对它们的压力损失进行了比较。结果表明,内锥流量计的压力损失仅为孔板流量计压力损失的30%左右,将内锥流量计应用于流体计量,可以起到节能降耗的作用。

0引言

在许多情况下,由压力损失所引起的额外的耗能费用是选用流量计时必须要考虑的一个重要因素。流量仪表的压力损失小已经是选择流量计的一项重要指标。由于内锥流量计和孔板流量计使用的条件相似,并且使用广泛,因此有必要对这两种流量计进行压力损失比较,以便选出更合适的测量仪表。虽然人们对内锥流量计和孔板流量计的压力损失进行过比较,但目前文献[1-2]中所作的比较存在两个问题。第一,文献中多是通过比较两种流量计的压力损失计算公式来对两种仪表进行比较。

对于孔板流量计,它的历史较长,有统一的国际标准,可以直接算出压力损失。对于内锥流量计,它的历史相对较短,没有统一的国际标准,给出的一些计算公式也不太成熟,通常计算值与真实值之间存在较大的误差。例如,内锥流量计的生产厂家即使是按照行业规范生产的同一型号的内锥流量计,其给出的计算内锥流量计的压力损失系数也是各不相同的,这就给用公式计算压力损失带来了误差。第二,对两种流量计压力损失比较时,并没有规定两种流量计的有效流通面积相同,所得到的结果缺乏说服力。基于以上两个原因,本文用CFD数值模拟的方法,计算出内锥流量计的压力损失,并在保证有效流通面积的条件下对两种流量计的压力损失进行了比较,并且对两种流量计进行了经济技术分析,对选用流量计及计算内锥流量计的能耗都有很好的参考价值。

1模型建立

1.1几何模型和湍流模型的建立

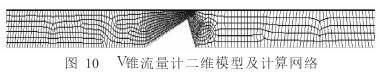

建立长L=14m,内径D=0.2m的管道模型,模拟了前锥角为45°,后锥角为120°的V锥体压力分布情况。

由于内锥体为旋转体,具有轴对称特性,在进行数值模拟实验时,所建立的模型为二维结构,并进行了简化处理(计算域选取一半),如图1所示。

在网格的剖分方面,采用了结构化网格[3-4],如大比率四边形网格计算长管形状流场,网格数量明显减少,在靠近锥体部分的网格进行加密设置,越靠近管道两端,网格越稀疏。这样做的目的是为了保持网格的光滑度,从而加速迭代收敛速度,避免因临近单元体积或面积的快速变化而导致大的截断误差,节省计算时间。另外,在相同网格数量下,为更好保证计算精度,对流场影响最重要的部分进行了更精密的网格剖分。图1即是采用此方法进行的网格剖分。

利用RNGκ-ε[5]模型进行计算,经物理实验验证显示出了较好的预测性。另外,在近壁面区域采用标准壁面函数法进行处理。利用有限体积法实现控制方程的离散化,在求解离散方程过程中,采用以压力为基本求解变量的求解方法,即SIMPLE算法进行求解。差分格式采用二阶迎风格式。

1.2边界条件和工作流体物性

边界条件包括壁面、对称轴、速度入口和压力出口。流体从速度入口进入,流经节流装置,最后由压力出口流出。

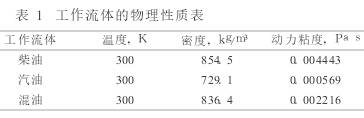

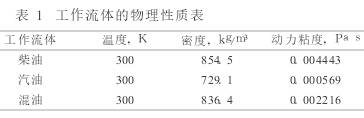

内锥流量计的数值模拟实验介质为柴油与汽油的混合物,其物理性质见表1所示。

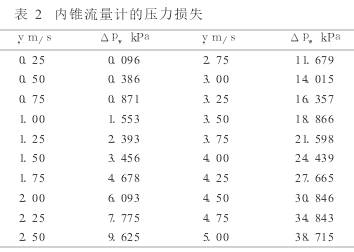

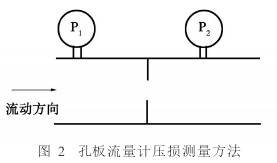

2内锥流量计的压力损失模拟实验

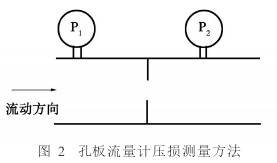

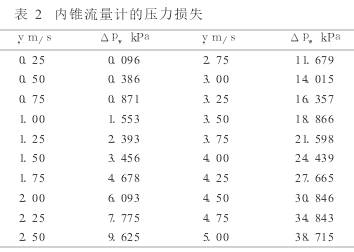

传统测量孔板流量计压力损失的方法[6]如图2所示,分别测出、两点之间的静压力,所得差值即为孔板压力损失。为了使模拟的压力是不可恢复性压力,P1、P2两点之间的距离应尽量远,在本模拟实验中管道直径D=0.2m,P1、P2两点之间的距离取50D,即两个测压点相距10m远,模拟结果如表2所示。

3内锥流量计与孔板流量计压力损失比较

对于孔板流量计的压力损失,用(ISO5167-2:2003)给出的计算公式进行计算,计算结果与内锥流量计压力损失的模拟实验结果进行比较。为了更好地对内锥流量计的压力损失与孔板的压力损失进行比较,选择了有效流通面积相同的内锥流量计和孔板流量计进行比较,这样的比较才有意义[7]。

内锥流量计锥体最大截面圆的直径是dv=0.152m,流量计的直径D=0.2m,管道截面面积Sc=0.031m2,有效流通面积为Sv=0.013m2。将内锥流量计的有效流通面积转换为孔的面积,则对应的有效孔径βv比为

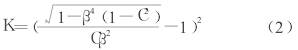

取孔板流量计与内锥流量计有效孔径比最接近的值βo=0.65。根据Reader-Harris[8]给出的流出系数的计算公式,求得平均流出系数C=0.61。在2003年实施的孔板流量计的国际标准(ISO5167-2:2003)中,压力损失系数的计算公式为

将βo=0.65,C=0.61代人式(2),可以得到K=13.37

计算压力损失Δpo的公式为

将流体密度ρ=836.4kg/m3与K=13.37代人式(3)可以得到

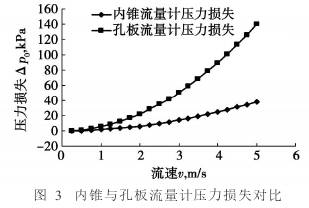

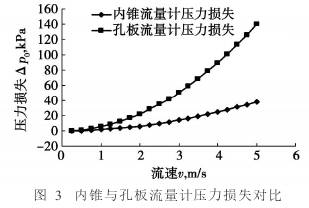

图3反映了由式(4)计算出的在不同流速下孔板流量计的压力损失曲线和内锥流量计压力损失的实验结果。

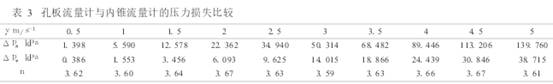

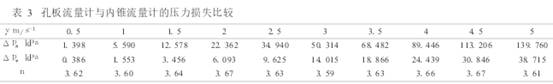

从图3可以看出,在流通面积一定的情况下,孔板的压力损失要大于内锥流量计,并且随着流速的增加而增加。表3列出了在不同流速下,孔板流量计与内锥流量计的压力损失,其中n为孔板流量计与内锥流量计压力损失的比值。

4内锥流量计与孔板流量计能耗的比较

4.1计算动力与能量消耗和年耗能费

对于液体,可采用以下的计算公式[9]

P′=Δp·v·S/η

式中P′———所需要的功率,kW;

Δp———压损损失,kPa;

v———工况下的流体的速度,m/s;

S———管道的横截面积,m2。

计算年耗能费

Co=P′。t·X

式中Co———年耗能费,元;

t———运行时间,h;

X———电价,元/kW。h。

由于孔板前后都有大旋涡,在大幅值脉动压力的背景噪声条件下,只能通过缩小孔径,提高差压上限值来实现有效的流量测量。因此孔板的压力损失必然增大。

由于内锥流量计测量压差的背景噪声小,可以检测出较小的压差,因此内锥流量计的压损必然比孔板的压损小,年耗能费也小。

4.2举例分析

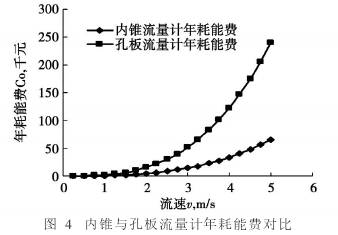

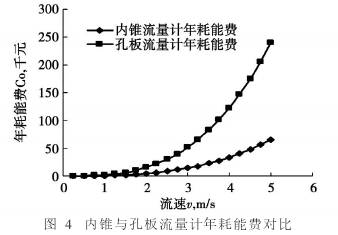

提到的内锥流量计与孔板流量计为例,工业电价为1元/kW·h,做出它们的年耗能费比较图,如图4所示。

从图中可以得到,随着流速的增加内锥与孔板流量计年耗能费也逐渐增大,而孔板流量计的年耗能费要大于内锥流量计的年耗能费。这是因为内锥流量计的压力损失比孔板的压力损失小得多,年耗能费用可大大减少。流量计口径越大,流速越大,则内锥流量计节能效果越显著,投资回收期也就越短。

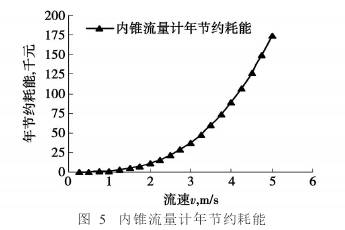

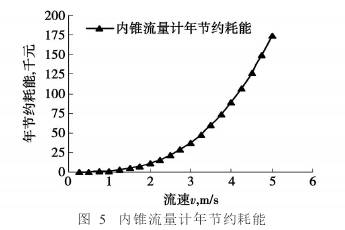

图5表示的是内锥流量计相对比孔板流量计可以节约的年耗能费用,随着流速的增大,节约的费用也就越多。

以流速v=5m/s为例,内锥流量计的年节约耗能为17411.9元,节能效果是非常可观的。

5结论

通过CFD数值模拟的方法,模拟了成品油管道中内锥流量计的压力损失,同时与孔板流量计比较,得到了如下结论:

(1)内锥流量计的压力损失比孔板流量计小,如果保证两种流量计的有效流通面积相同,那么内锥流量计的压力损失是孔板流量计的三分之一还要小一些。

(2)通过技术经济分析可以明显地看出:内锥流量计相比与孔板流量计,可以节约很多的能耗,符合国家的节能减排长期发展方针政策。

以上内容来源于网络,如有侵权请联系即删除!